Wie funktionieren flüssigkeitsgekühlte Schnellladegeräte?

Flüssigkeitsgekühlte Schnellladegeräte verwenden flüssigkeitsgekühlte Kabel, um die hohen Temperaturen zu bekämpfen, die mit hohen Ladegeschwindigkeiten verbunden sind. Die Kühlung erfolgt im Stecker selbst, wobei Kühlmittel durch das Kabel und in den Kontakt zwischen Auto und Stecker fließt. Da die Kühlung im Stecker stattfindet, verteilt sich die Hitze fast sofort, während das Kühlmittel zwischen der Kühleinheit und dem Stecker hin- und herfließt. Wassergekühlte Systeme können die Wärme bis zu 10-mal effizienter ableiten, und andere Flüssigkeiten können die Kühlleistung weiter verbessern. Daher gewinnt die Flüssigkeitskühlung als effizienteste verfügbare Lösung immer mehr an Bedeutung.

Durch die Flüssigkeitskühlung können die Ladekabel dünner und leichter sein, wodurch das Kabelgewicht um etwa 40% reduziert wird. Dies erleichtert die Handhabung für den durchschnittlichen Verbraucher beim Laden seines Fahrzeugs.

Flüssigkeitsgekühlte Steckverbinder sind darauf ausgelegt, langlebig zu sein und äußeren Bedingungen wie hohen Temperaturen, Kälte, Feuchtigkeit und Staub standzuhalten. Sie sind auch dafür konzipiert, hohem Druck standzuhalten, um Lecks zu vermeiden und während langer Ladezeiten stabil zu bleiben.

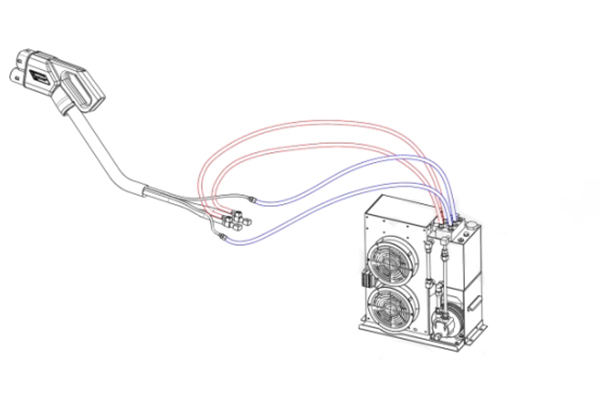

Der Flüssigkeitskühlprozess für Elektrofahrzeug-Ladegeräte umfasst typischerweise ein geschlossenes System. Das Ladegerät ist mit einem Wärmetauscher ausgestattet, der an ein Kühlsystem angeschlossen ist, das entweder luft- oder flüssigkeitsgekühlt sein kann. Die beim Laden entstehende Wärme wird auf den Wärmetauscher übertragen, der sie dann an das Kühlmittel weiterleitet. Das Kühlmittel besteht typischerweise aus einer Mischung von Wasser und einem Kühlmittelzusatz wie Glykol oder Ethylenglykol. Das Kühlmittel zirkuliert durch das Kühlsystem des Ladegeräts, absorbiert Wärme und leitet sie an einen Kühler oder Wärmetauscher weiter. Die Wärme wird dann je nach Design des Ladegeräts entweder an die Luft abgegeben oder an ein Flüssigkeitskühlsystem weitergeleitet.

Durch die Flüssigkeitskühlung der Kontakte und das hochleistungsfähige Kühlmittel kann die Leistung auf bis zu 500 kW (500 A bei 1000 V) gesteigert werden, wodurch eine Reichweite von 60 Meilen in nur drei bis fünf Minuten geladen werden kann.

Das Innere eines Hochleistungs-CSS-Steckers zeigt die AC-Kabel (grün) und die Flüssigkeitskühlung für die DC-Kabel (rot).

Ladekabel-Parameter